在“双碳”目标驱动下,以光伏、风电为代表的新能源发电装机量持续攀升。国家能源局数据显示,2024年上半年我国新增新能源装机超7000万千瓦,占总新增装机的82%。然而,新能源发电的间歇性、波动性对电网适配性提出了更高要求——传统的“变流器+升压变压器”分立式方案因效率低、占地大、谐波抑制能力弱等问题,已难以满足高效并网需求。在此背景下,10kV输出变流升压一体机(电网适配型)凭借“集成化、高效化、智能化”特性,成为新能源电站建设的“新宠”。

传统方案的痛点:效率与空间的双重瓶颈

传统新能源并网系统中,变流器(如光伏逆变器、风电变流器)通常输出35kV以下中压交流电,需通过独立升压变压器升至10kV或35kV接入电网。两套设备独立设计,导致三大问题:

其一,能量损耗叠加。变流器效率约97%(IGBT器件损耗为主),升压变压器效率约98%(铁损+铜损),系统综合效率仅约95%,以10MW光伏电站为例,年损耗电量超120万度;

其二,占地与成本高。变流器柜体(含散热系统)与干式/油浸式变压器分占场地,单站需额外预留20-30㎡空间,设备采购与安装成本增加15%-20%;

其三,电网适应性弱。分立设备控制逻辑独立,难以协同实现快速无功补偿(SVG功能)或一次调频,尤其在电网电压波动时,可能因响应延迟加剧谐波畸变(THD易超3%)。

一体机的技术突破:集成化带来的“效率跃升”

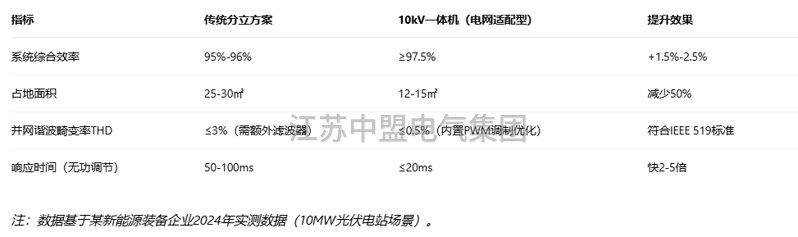

10kV输出变流升压一体机通过多物理场耦合设计,将变流器、高频隔离变压器、滤波器及智能控制单元高度集成于单一舱体,从硬件到软件重构了并网系统的性能边界。其核心技术指标对比传统方案的优势如下:

其技术核心在于高频隔离拓扑与多电平变流技术的融合:

•

采用SiC(碳化硅)器件替代传统硅基IGBT,开关频率从10kHz提升至50kHz以上,降低电流纹波的同时,将变流器损耗减少30%;

•

高频隔离变压器体积仅为传统工频变压器的1/5(重量减轻60%),配合磁集成技术进一步压缩空间;

•

基于模型预测控制(MPC)的智能算法,可实时同步电网电压、频率及调度指令,动态调整输出功率因数(范围0.9滞后-0.9超前),实现“即发即控”。

电网适配性:从“被动并网”到“主动支撑”

区别于传统设备的“电能转换”单一功能,10kV一体机通过内置的电网支撑模块,深度参与电网调节,成为新型电力系统的“灵活节点”。例如:

•

一次调频功能:当电网频率偏离50Hz时,设备可在0.5秒内释放/吸收2MW级有功功率(响应速率是传统调频机组的10倍),缓解电网调峰压力;

•

动态无功补偿:支持0-1.0(标幺值)无功连续调节,可将并网点电压波动从±5%压缩至±1.5%,满足GB/T 37408-2019《电化学储能系统接入电网技术规定》中“电压稳定控制”要求;

•

低电压穿越(LVRT)强化:在电网电压跌落至20%额定值时,仍能保持并网运行0.625秒(国标要求0.15秒),提升电站抗扰动能力。

实际案例:某10MW农光互补电站的“降本增效”实践

江苏盐城某10MW农光互补项目中,业主摒弃传统“变流器+箱变”方案,选用10kV输出变流升压一体机。运行半年数据显示:

•

年发电量提升1.2%(约120万度),相当于增加180户家庭年用电量;

•

设备占地仅14㎡,原计划预留的30㎡场地改种光伏板,额外增加年发电量2%;

•

维护成本降低30%(减少变压器巡检、冷却系统维护等环节);

•

并网点电压合格率从98.5%提升至99.8%,未发生因谐波超标导致的脱网事故。

结语:新能源并网的“紧凑型革命”

10kV输出变流升压一体机的普及,不仅是设备形态的革新,更是新能源并网逻辑的升级——从“满足接入要求”转向“主动支撑电网”。随着SiC器件成本下降(预计2026年较2024年降低40%)、智能控制算法的进一步优化,这类“小身材、大能力”的设备有望成为分布式光伏、海上风电柔直送出、储能电站等场景的标配,为“双碳”目标下的新型电力系统建设注入关键动能。